La importancia de los servicios de fundición a presión

La Asociación de Fundición a presión norteamericana dice en su sitio web que considera la fundición de metales "la industria más importante de Estados Unidos." No es de extrañar que una asociación comercial de fundición de metales describa los servicios de fundición a presión como de fundamental importancia, y es probable que otras asociaciones para otros sectores de la industria se disputarían la pretensión de la NADCA. Pero no se puede negar que la fundición es un elemento esencial en nuestra infraestructura industrial.

Los sitios de NADCA nos dan algunas razones de por qué consideran los productos de sus miembros tan importantes para la industria estadounidense. Según ellos, el 90% de todos los productos manufacturados estadounidenses acabados implican piezas de metal de alguna manera. Dicen también que los fundidores crean una contribución anual de $ 7 mil millones a la economía del país, y que la industria de la fundición a presión emplea 50.000 trabajadores en capacidades directas e indirectas.

Una gran cantidad de operaciones dentro de los sectores comerciales e industriales se basan en el acceso a los productos de metal fundido. Estas operaciones van desde, operaciones avanzadas de alta tecnología como la manufactura aeroespacial y empresas de productos médicos, de baja tecnología de productos de consumo, tales como fabricantes de productos para el cuidado del césped. Usted puede encontrar piezas de metal en naves espaciales y en modelos de juguetes de naves espaciales. Se pueden encontrar en todos los niveles de la industria y el comercio en una amplia variedad de productos y contextos.

Fundición a presión, en particular, se considera que es un proceso de formación de metal comparativamente sostenible. Según la NADCA, más del 95% de piezas de fundición de América del Norte de matriz de aluminio se compone de aluminio reciclado. Esto reduce la necesidad de extracción de aluminio, y también reduce la cantidad de aluminio que encuentran en las áreas de desecho como vertederos. Esto también hace que el proceso sea más económico. Además, restos producidos durante el proceso de fundición a presión a menudo se pueden recuperar, fundidas y luego utilizar en el futuro . Teniendo en cuenta todos estos factores, es posible que el NADCA sólo podría estar en lo cierto en su afirmación sobre la importancia de la fundición a presión.

Source: IQS

Nuevos brazos cerrados para luminaria en zamak

IRILUR S.L. - Lámparas y accesorios para lámparas, ha vuelto a confiar en nosotros para crear y fundir sus nuevos brazos cerrados para luminaria en zamak. Después de meses de trabajo ya podemos decir que su nuevo diseño está preparado para ser añadido a su catálogo de productos.

A diferencia de la mayoría de empresas de lámparas o accesorios para lámparas, IRILUR S.L. lleva desde los años 80 utilizando la aleación de cinc "zamak", aplicada con éxito para fabricar sus productos de iluminación, consiguiendo obtener formas y geometrías no posibles con otros materiales a excepción de los plásticos, y por otra conseguir notables mejoras de acabado superficial debido a su estabilidad dimensional y a la tersura obtenible en las superficies, suprimiendo procesos de limado y pulido que fatalmente introducen, en las piezas fundidas de latón y bronce y en menor proporción en las prensadas, variaciones poco controlables de las formas originalmente proyectadas (especialmente en aristas y curvas de pequeño radio). Esta protección se obtiene bien con recubrimientos orgánicos (pinturas, barnices, lacas y esmaltes) o bien mediante recubrimientos electrolíticos que, en los latones son generalmente de níquel y cromo y en el caso del zamak suelen ser de cobre-níquel-cromo.

Tampoco debe olvidarse la posibilidad que tiene el zamak, al igual que los restantes metales y algunos plásticos, de incorporar los recubrimientos tribológicos de PVD (Physical Vapour Deposition), de CVD (Chemical Vapour Deposition) o de PECVD (Plasma Enhaced Chemical Vapour Deposition) o los mas recientes a base de aleaciones de níquel y tungsteno, que en determinados casos están substituyendo o substituirán a los recubrimientos electrolíticos a base de níquel y cromo que, entre otras particularidades no afectan al medio ambiente ni a la salud.

Cuerpo de aluminio para la nueva camioneta Ford

Ford se robó el show en el último Salón de Detroit con la nueva generación de su pick-up F-150 tiene un cuerpo de aleación de aluminio. Dijo que el nuevo modelo tendría un peso de entre 250 y 320 libras menos que el actual, en gran parte gracias al uso de aluminio, y planea comercializar a precios cercanos a los de la actual (que oscilan entre 24 500 a 55 000 dólares). La nueva F-150 es parte de la estrategia para reducir el consumo de combustible del fabricante. Ford no ha dado ninguna indicación sobre el consumo de combustible de los vehículos, pero según informes de la prensa, que buscaría un consumo de combustible en carretera de 7,8 litros a los 100 kilómetros.

Los mayores costos de materiales

La decisión de reemplazar el cuerpo de acero del vehículo de mayor venta en los Estados Unidos y más rentable de Ford por un cuerpo de aluminio podrían revolucionar el mercado de los utilitarios EE.UU., sino que también reducen las ganancias del fabricante. Esto implica un mayor costo de los materiales, importantes inversiones en herramientas de producción y la ingeniería, así como el riesgo de fijar la producción complicada y conflictiva y la posible resistencia de los clientes. También el problema del costo de la reparación de paneles de la carrocería ya su vez el importe de las primas de seguros.

Paneles dañados reparación fácil

Ford señaló a este respecto que el modelo fue diseñado para ser reparado fácilmente. También se ha comprometido a ayudar financieramente a los concesionarios y talleres de reparación de paneles de la carrocería dañados pueden ser reemplazados o reparados a un costo competitivo. Eric Noble, presidente de la firma consultora The Carlab, estima que el uso del aluminio podría incrementar el costo de los nuevos F-150 por lo menos 1.000 dólares, a sabiendas de que el aluminio es tres veces más caro que de acero.

Fuente: www.ccfa.fr

Fuente: My little blog fonderie

Las propiedades mecánicas de una pieza de fundición

Una pieza de fundición, ya sea en fundición de aluminio o de acero, tiene propiedades mecánicas estáticas (Rm, Rp0.2, elongación) y dinámicos (límite de resistencia a la fatiga) como resultado de una serie parámetros (diseño parte, elementos de aleación, ..., finura de la microestructura).

Los factores importantes

Los principales factores que influyen en las propiedades mecánicas (tanto estático como dinámico) de una parte son:

- El contenido de elementos de aleación que entran en la composición química de la pieza (Al-Si7Cu3Mg para un aluminio o 2,7% de C, 0,6 de Si, 4,2% de Ni y 1,6% para Cr reparto de Ni-Hard)

- La ausencia de defectos internos y externos en las partes de las piezas estresados mecánicamente. Especifica lo general un nivel aceptable de incumplimiento (Clase 1 para la contracción en el área designada por ejemplo) en la sala de CdC. El impacto de los defectos en las propiedades mecánicas se puede entender finamente

- La distribución de la habitación (por ejemplo, la ausencia de zonas de concentración de esfuerzos o áreas sólidas aisladas)

- El tipo de microestructura obtenida. Por ejemplo, la forma del grafito (escama, esferoidal, vermicular) o la matriz (perlítica, ferrítico, austenítico, bainítica) para la fuente o la forma de silicio (laminares o aciculares) o compuestos intermetálicos (Al-Fe-Si ) para las aleaciones de aluminio

- La finura de la microestructura (debido a la velocidad de solidificación). Para algunas aplicaciones, y especifica el DAS (dendríticas brazo distanciador) en micras para las aleaciones de aluminio

- Elementos micro-aleación en cantidades muy pequeñas (unos pocos ppm a pocos% frente a los elementos de aleación tradicionales)

- Un tratamiento térmico posterior que modifica la microestructura (transformación de austenita a martensita en aceros por ejemplo). Para las aleaciones de Al-Si, por ejemplo, es la adición de magnesio durante el tratamiento térmico permite aumentar las características mecánicas

- Las operaciones de mecanizado que pueden resultar en poros de la superficie o causar tensiones residuales

- El tratamiento posterior (granallado local o prensado isostático en caliente, por ejemplo)

Fuente: My little blog fonderie

Tomografía - Defectos internos con imágenes

La tomografía es una nueva tecnología de END (ensayos no destructivos) para obtener una reconstrucción en 3D de defectos internos. Fallos de este modo se pueden visualizar y cuantificar con precisión (posición espacial, área, factor de forma, ...).

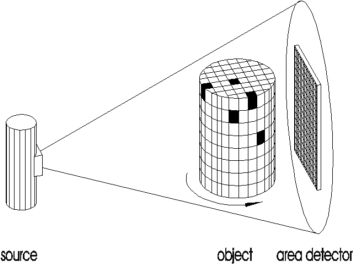

¿Cuál es el principio de la tomografía?

Tomografía es utilizar una fuente de radio (hogar microondas) en una pieza de trabajo o una rotación de la muestra. La imagen 3D es entonces reconstruido por cálculo.

En comparación con otros análisis de defectos internos, la tomografía significa tiene ventajas:

- La verdadera imagen 3D para visualizar y diagnosticar los defectos finamente internos,

- Cuantificación (geometría y defectos Parte)

Pero también impone restricciones:

- Coste de la herramienta

- El tiempo de análisis.

Esto permite analizar la CT?

Tomografía puede hacer dos cosas:

- Desde la sala de control dimensional 3D

- Desde la sala de control de estado interno

Un fundidor puede equiparlo?

Sí, algunos han comenzado a hacerlo para la inspección dimensional y sala de salud. Los clientes o los centros de I + D también están equipados con un tomógrafo.

La cuantificación de defectos internos

Micro-tomografía, utilizado por IWTC en un proyecto de I + D tiene que adquirir imágenes con una resolución de entre 3 micras y 20 micras (1 voxel = 20 mm). Se analizaron diferentes materiales (Al Si9Cu3 Al Si12, Al Si17Cu3, zamak, magnesio, hierro dúctil, espuma de aluminio). La gran mayoría se refería a la fundición a presión (Al, Zn) sobre el proyecto de I + D.

Tomografía da acceso a la siguiente información:

- Tasa de porosidad (en un área de cada uno)

- El diámetro de poro (promedio, mínimo, máximo)

- Factor de forma de los poros

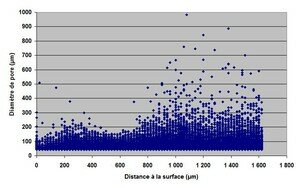

- Distancia de los poros de la pieza de piel. Este parámetro es de importancia crucial para la fatiga (en flexión alterna, pero también, en menor medida, en la tensión / compresión) en el sentido de que los defectos muy cerca de la superficie iniciar grietas de fatiga.

Sin embargo, todos estos datos requieren un recuento manual de funcionamiento:

- Aislar el área de interés

- Realizar una operación de umbralización (transformación de una imagen inicial de niveles de gris en una imagen binaria en blanco y negro). La operación de umbralización (análisis de imágenes) es claramente la más delicada.

- Las operaciones de erosión y de dilatación que eliminan ruido (resultante de umbral) y defectos demasiado pequeñas para tener un número de poros fácilmente analizables.

- Análisis del fichero adecuado para la representación realista y traslado a una hoja de cálculo Excel.

El procesamiento de imágenes

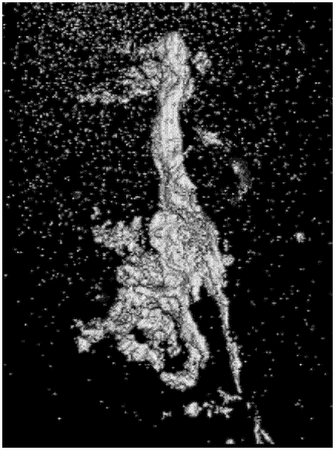

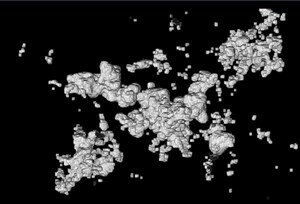

Defectos de procesamiento de imágenesAnálisis y cuantificación de poros

Distancia a la superficie (diámetro de poro y el eje de ordenadas) para una pieza de aluminio de 3,5 mm de espesor

Los poros con respecto a la superficie de la pieza parte (izquierda y derecha).

Área de parte de la piel es relativamente saludable.

Imágenes de defectos de tomografía 3D

Micro-contracción (vista 3D) - Contracción

Recuperación (vista 3D) - cierre en frío

Poros Blowhole - espiráculo (vista 3D)

Contracción (vista 3D) sin filtrado - Contracción (sin erosionar y dilatar las operaciones)

Contracción (Al Si9Cu3)

Vídeos

Un medio de CND futuro

La tomografía es un medio de control que comienza a salir de la I + D y se llevó al desarrollo industrial en el futuro como para acceder a la información adicional relativa a la fluoroscopia.

Fuente: My little blog fonderie

Las aleaciones de fundición de silicio

El silicio es el elemento de control de casi todas las aleaciones de fundición de aleación de aluminio tanto en la fundición en arena por gravedad y la cáscara (Al Si7Mg0.3 Al Si12, Al Si7Cu3, ...) en fundición a presión o inyectada (Al Si9Cu3Fe Al Si17Cu3). Silicio también se utiliza en aleaciones ferrosas donde se añade en forma de ferrosilicio. Hay esencialmente tres cualidades de la silicona industrial se distinguen por su nivel de impurezas. El silicio metalúrgico tiene un bajo nivel de pureza mientras que las aplicaciones electrónicas y solares fotovoltaicas requieren un nivel de pureza mucho mayor. Varias formas de silicio

Mercados de la fundición a presión

Las piezas de zinc o zamak que se realizan en las fundiciones a presión o fundiciones inyectadas se utilizan en muchas industrias, que van desde la automoción a la electrónica a traves de la construccón. El troquel de fundición de zinc o zamak se convirtión en muchas ventajas a la hora de crear las piezas por su preción dimensional, revestimiento de la superficie, de la alta resistencia mecánica, alta serie económica, ...

Tratamientos superficiales ZAMAK

La posibilidad de tratamientos superficiales en las piezas fabricadas en aleaciones de Zinc son múltiples, permitiendo obtener una gran variedad de presentaciones y aspectos decorativos.

Comparativa de propiedades mecánicas equivalentes de metal y plástico

Una comparación técnica y económica de metales y plásticos pone de relieve el espesor, peso y costo requerido para tener la misma resistencia como el acero. Los metales son, en este sentido, relativamente bien posicionados con respecto a los plásticos de ingeniería que son caros (x 2 x 6) y requieren piezas muy gruesas (x 4) para conseguir un rendimiento equivalente.

La historia del zinc

El zinc es conocida por un material muy larga. En la antigüedad, en el nombre de bronce, fue utilizado como el cobre, estaño y cinc para las pulseras. La primera aplicación industrial data de 1814, cuando se utiliza el proceso de fabricación de la impresión de la aleación de plomo y estaño caracteres. Una amplia investigación sobre aleaciones de zinc se llevaron a cabo por el Zinc Company de Nueva Jersey (EE.UU.), que durante los años 20, fue particularmente evolucionar aleaciones de zinc. Sin embargo, el uso industrial en grandes series de aleaciones de zinc fundido transformación de fundición a escala industrial durante la década de 1960.