PROCEDIMIENTO DE LA COLADA EN LA FUNDICIÓN A PRESIÓN

Preparación de las aleaciones.

En las fundiciones a presión especialmente en las de zinc y aluminio, predomina actualmente la tendencia a emplear lingotes de aleaciones de metal virgen o de segunda fusión, ya suministrados de una composición garantida. Como las fabricas de metales disponen de instalaciones y aparatos de alta precisión que permiten la obtención de aleaciones de composiciones químicas exactas y de propiedades preestablecidas, se tiene así asegurado que los metales suministrados en forma de lingotes reúnen características uniformes. Resulta, pues, que tiende a desaparecer la práctica de preparar las aleaciones en los talleres mismos de las fundiciones.

Las fundiciones que preparan todavía las aleaciones, efectúan la fusión de los diversos elementos aleadores, en un horno de reverbero, si el consumo de metal es grande, o en hornos pequeños basculantes cuando el consumo del metal es más reducido.

El tipo de combustible empleado para el calentamiento, depende de las condiciones locales. Puede utilizarse gas, electricidad o petróleo. El carbón es sólo raras veces utilizado en instalaciones modernas. La temperatura de los hornos debe controlarse rigurosamente, con preferencia por un dispositivo automático, con el objeto de evitar un recalentamiento del metal, lo cual provocaría una oxidación de la aleación y tendría como efecto una reducción de las propiedades mecánicas de las piezas fundidas, y un aumento en las perdidas del metal.

Si no se preparan las aleaciones en el mismo taller de fundición, se usan para la fusión de los lingotes hornos de tipo corriente, con preferencia basculantes. Generalmente se carga en el horno por cada kilo de lingote de aleación virgen, uno a tres kilos de desperdicios, que están constituidos de conductos de colada, piezas rotas o inservibles, etc. Debe evitarse una mezcla de las chatarras de aleaciones de diferentes composiciones. Debería observarse el principio de que cada máquina o cada serie de máquinas que funden las mismas aleaciones, consuman sus propias chatarras. La carga debe efectuarse gradualmente, debiendo esperar antes de proseguir, que la carga anterior se haya fundido. Una vez cargado el horno, se retira una muestra del metal líquido para su análisis.

El agregado de fundentes, tales como fluoruro o cloruro de sodio, fluoruro de potasio, etc., debe evitarse en lo posible, especialmente cuando se trata de la fundición de aleaciones de zinc. Con estos fundentes se produce una disminución del contenido de magnesio y aluminio en las aleaciones. Además, los mimos contienen, a veces, impurezas perjudiciales tales como estaño y plomo, las que tienen efectos muy dañosos sobre las aleaciones de zinc.

Fuente: FUNDICION A PRESION (A.Biedermann)

Tomografía - Defectos internos con imágenes

La tomografía es una nueva tecnología de END (ensayos no destructivos) para obtener una reconstrucción en 3D de defectos internos. Fallos de este modo se pueden visualizar y cuantificar con precisión (posición espacial, área, factor de forma, ...).

¿Cuál es el principio de la tomografía?

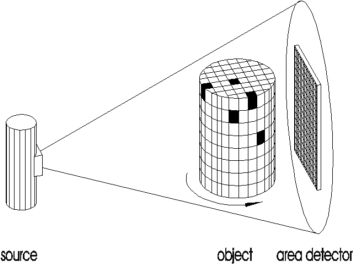

Tomografía es utilizar una fuente de radio (hogar microondas) en una pieza de trabajo o una rotación de la muestra. La imagen 3D es entonces reconstruido por cálculo.

En comparación con otros análisis de defectos internos, la tomografía significa tiene ventajas:

- La verdadera imagen 3D para visualizar y diagnosticar los defectos finamente internos,

- Cuantificación (geometría y defectos Parte)

Pero también impone restricciones:

- Coste de la herramienta

- El tiempo de análisis.

Esto permite analizar la CT?

Tomografía puede hacer dos cosas:

- Desde la sala de control dimensional 3D

- Desde la sala de control de estado interno

Un fundidor puede equiparlo?

Sí, algunos han comenzado a hacerlo para la inspección dimensional y sala de salud. Los clientes o los centros de I + D también están equipados con un tomógrafo.

La cuantificación de defectos internos

Micro-tomografía, utilizado por IWTC en un proyecto de I + D tiene que adquirir imágenes con una resolución de entre 3 micras y 20 micras (1 voxel = 20 mm). Se analizaron diferentes materiales (Al Si9Cu3 Al Si12, Al Si17Cu3, zamak, magnesio, hierro dúctil, espuma de aluminio). La gran mayoría se refería a la fundición a presión (Al, Zn) sobre el proyecto de I + D.

Tomografía da acceso a la siguiente información:

- Tasa de porosidad (en un área de cada uno)

- El diámetro de poro (promedio, mínimo, máximo)

- Factor de forma de los poros

- Distancia de los poros de la pieza de piel. Este parámetro es de importancia crucial para la fatiga (en flexión alterna, pero también, en menor medida, en la tensión / compresión) en el sentido de que los defectos muy cerca de la superficie iniciar grietas de fatiga.

Sin embargo, todos estos datos requieren un recuento manual de funcionamiento:

- Aislar el área de interés

- Realizar una operación de umbralización (transformación de una imagen inicial de niveles de gris en una imagen binaria en blanco y negro). La operación de umbralización (análisis de imágenes) es claramente la más delicada.

- Las operaciones de erosión y de dilatación que eliminan ruido (resultante de umbral) y defectos demasiado pequeñas para tener un número de poros fácilmente analizables.

- Análisis del fichero adecuado para la representación realista y traslado a una hoja de cálculo Excel.

El procesamiento de imágenes

Defectos de procesamiento de imágenesAnálisis y cuantificación de poros

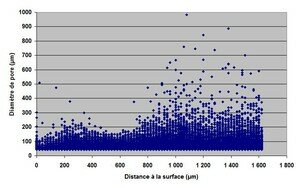

Distancia a la superficie (diámetro de poro y el eje de ordenadas) para una pieza de aluminio de 3,5 mm de espesor

Los poros con respecto a la superficie de la pieza parte (izquierda y derecha).

Área de parte de la piel es relativamente saludable.

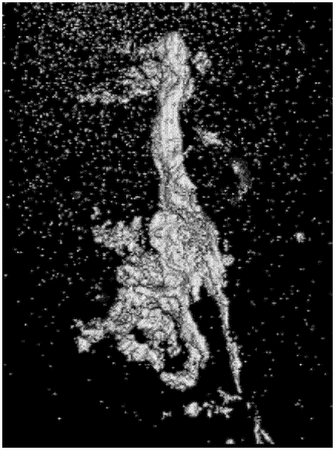

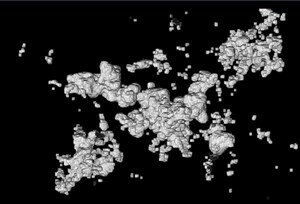

Imágenes de defectos de tomografía 3D

Micro-contracción (vista 3D) - Contracción

Recuperación (vista 3D) - cierre en frío

Poros Blowhole - espiráculo (vista 3D)

Contracción (vista 3D) sin filtrado - Contracción (sin erosionar y dilatar las operaciones)

Contracción (Al Si9Cu3)

Vídeos

Un medio de CND futuro

La tomografía es un medio de control que comienza a salir de la I + D y se llevó al desarrollo industrial en el futuro como para acceder a la información adicional relativa a la fluoroscopia.

Fuente: My little blog fonderie

Las propiedades mecánicas de una pieza de fundición

Una pieza de fundición, ya sea en fundición de aluminio o de acero, tiene propiedades mecánicas estáticas (Rm, Rp0.2, elongación) y dinámicos (límite de resistencia a la fatiga) como resultado de una serie parámetros (diseño parte, elementos de aleación, ..., finura de la microestructura).

Los factores importantes

Los principales factores que influyen en las propiedades mecánicas (tanto estático como dinámico) de una parte son:

- El contenido de elementos de aleación que entran en la composición química de la pieza (Al-Si7Cu3Mg para un aluminio o 2,7% de C, 0,6 de Si, 4,2% de Ni y 1,6% para Cr reparto de Ni-Hard)

- La ausencia de defectos internos y externos en las partes de las piezas estresados mecánicamente. Especifica lo general un nivel aceptable de incumplimiento (Clase 1 para la contracción en el área designada por ejemplo) en la sala de CdC. El impacto de los defectos en las propiedades mecánicas se puede entender finamente

- La distribución de la habitación (por ejemplo, la ausencia de zonas de concentración de esfuerzos o áreas sólidas aisladas)

- El tipo de microestructura obtenida. Por ejemplo, la forma del grafito (escama, esferoidal, vermicular) o la matriz (perlítica, ferrítico, austenítico, bainítica) para la fuente o la forma de silicio (laminares o aciculares) o compuestos intermetálicos (Al-Fe-Si ) para las aleaciones de aluminio

- La finura de la microestructura (debido a la velocidad de solidificación). Para algunas aplicaciones, y especifica el DAS (dendríticas brazo distanciador) en micras para las aleaciones de aluminio

- Elementos micro-aleación en cantidades muy pequeñas (unos pocos ppm a pocos% frente a los elementos de aleación tradicionales)

- Un tratamiento térmico posterior que modifica la microestructura (transformación de austenita a martensita en aceros por ejemplo). Para las aleaciones de Al-Si, por ejemplo, es la adición de magnesio durante el tratamiento térmico permite aumentar las características mecánicas

- Las operaciones de mecanizado que pueden resultar en poros de la superficie o causar tensiones residuales

- El tratamiento posterior (granallado local o prensado isostático en caliente, por ejemplo)

Fuente: My little blog fonderie

Cuerpo de aluminio para la nueva camioneta Ford

Ford se robó el show en el último Salón de Detroit con la nueva generación de su pick-up F-150 tiene un cuerpo de aleación de aluminio. Dijo que el nuevo modelo tendría un peso de entre 250 y 320 libras menos que el actual, en gran parte gracias al uso de aluminio, y planea comercializar a precios cercanos a los de la actual (que oscilan entre 24 500 a 55 000 dólares). La nueva F-150 es parte de la estrategia para reducir el consumo de combustible del fabricante. Ford no ha dado ninguna indicación sobre el consumo de combustible de los vehículos, pero según informes de la prensa, que buscaría un consumo de combustible en carretera de 7,8 litros a los 100 kilómetros.

Los mayores costos de materiales

La decisión de reemplazar el cuerpo de acero del vehículo de mayor venta en los Estados Unidos y más rentable de Ford por un cuerpo de aluminio podrían revolucionar el mercado de los utilitarios EE.UU., sino que también reducen las ganancias del fabricante. Esto implica un mayor costo de los materiales, importantes inversiones en herramientas de producción y la ingeniería, así como el riesgo de fijar la producción complicada y conflictiva y la posible resistencia de los clientes. También el problema del costo de la reparación de paneles de la carrocería ya su vez el importe de las primas de seguros.

Paneles dañados reparación fácil

Ford señaló a este respecto que el modelo fue diseñado para ser reparado fácilmente. También se ha comprometido a ayudar financieramente a los concesionarios y talleres de reparación de paneles de la carrocería dañados pueden ser reemplazados o reparados a un costo competitivo. Eric Noble, presidente de la firma consultora The Carlab, estima que el uso del aluminio podría incrementar el costo de los nuevos F-150 por lo menos 1.000 dólares, a sabiendas de que el aluminio es tres veces más caro que de acero.

Fuente: www.ccfa.fr

Fuente: My little blog fonderie

Las aleaciones de fundición de silicio

El silicio es el elemento de control de casi todas las aleaciones de fundición de aleación de aluminio tanto en la fundición en arena por gravedad y la cáscara (Al Si7Mg0.3 Al Si12, Al Si7Cu3, ...) en fundición a presión o inyectada (Al Si9Cu3Fe Al Si17Cu3). Silicio también se utiliza en aleaciones ferrosas donde se añade en forma de ferrosilicio. Hay esencialmente tres cualidades de la silicona industrial se distinguen por su nivel de impurezas. El silicio metalúrgico tiene un bajo nivel de pureza mientras que las aplicaciones electrónicas y solares fotovoltaicas requieren un nivel de pureza mucho mayor. Varias formas de silicio